สายพานลำเลียงมีหลากหลายประเภทและวัสดุ ซึ่งแต่ละชนิดถูกออกแบบมาเพื่อรองรับน้ำหนักสินค้า สภาพแวดล้อม และการใช้งานที่แตกต่างกัน การเลือกวัสดุสายพานที่เหมาะสมจะช่วยเพิ่มประสิทธิภาพการลำเลียงและยืดอายุการใช้งานของระบบ

1. วัสดุพลาสติก (Plastic Materials)

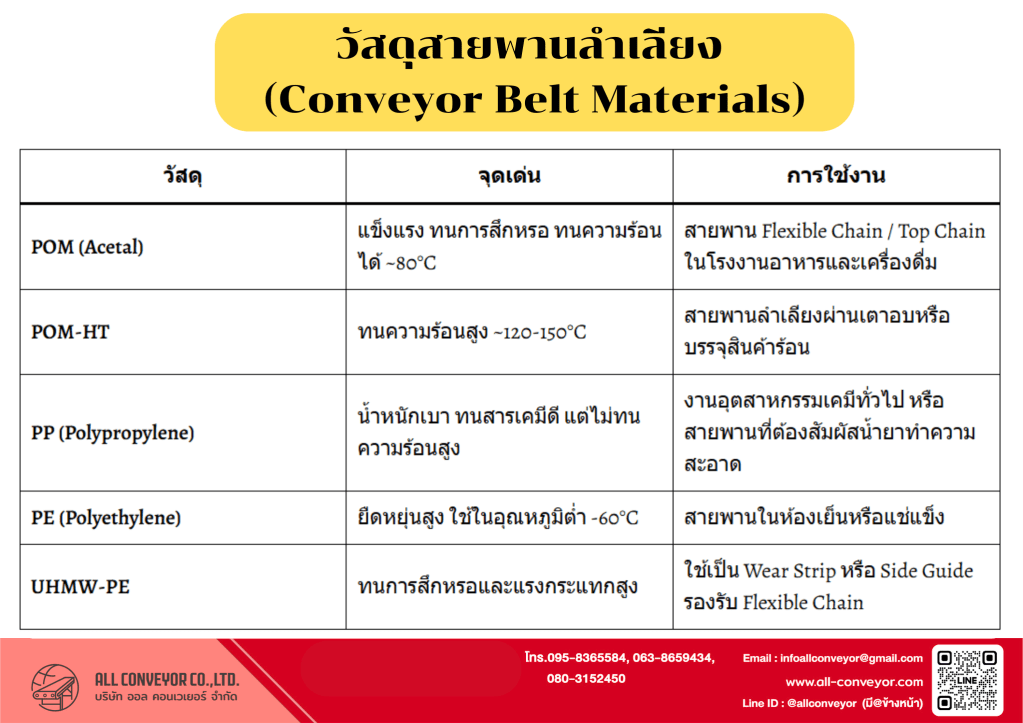

วัสดุพลาสติกเป็นที่นิยมสำหรับสายพานแบบ Flexible Chain, Modular Belt และ Top Chain เนื่องจากมีน้ำหนักเบา ดูแลรักษาง่าย และไม่เป็นสนิม

| วัสดุ | จุดเด่น | การใช้งาน |

|---|---|---|

| POM (Acetal) | แข็งแรง ทนการสึกหรอ ทนความร้อนได้ ~80°C | สายพาน Flexible Chain / Top Chain ในโรงงานอาหารและเครื่องดื่ม |

| POM‑HT | ทนความร้อนสูง ~120‑150°C | สายพานลำเลียงผ่านเตาอบหรือบรรจุสินค้าร้อน |

| PP (Polypropylene) | น้ำหนักเบา ทนสารเคมีดี แต่ไม่ทนความร้อนสูง | งานอุตสาหกรรมเคมีทั่วไป หรือสายพานที่ต้องสัมผัสน้ำยาทำความสะอาด |

| PE (Polyethylene) | ยืดหยุ่นสูง ใช้ในอุณหภูมิต่ำ -60°C | สายพานในห้องเย็นหรือแช่แข็ง |

| UHMW‑PE | ทนการสึกหรอและแรงกระแทกสูง | ใช้เป็น Wear Strip หรือ Side Guide รองรับ Flexible Chain |

2. วัสดุสแตนเลส (Stainless Steel)

สายพานสแตนเลสเหมาะกับงานที่ต้องทนความร้อนสูงหรือสารเคมีรุนแรง เช่น อุตสาหกรรมเคมีและอาหาร

- Stainless Steel 304 → ทนสนิมดี เหมาะกับอาหารและเครื่องดื่ม

- Stainless Steel 316 → ทนสารเคมีรุนแรงและน้ำทะเล เหมาะกับอุตสาหกรรมเคมีและอาหารทะเล

- มักใช้ในรูปแบบ Steel Top Chain หรือ Wire Mesh Belt

3. วัสดุยาง (Rubber & PU Belt)

- PU (Polyurethane) → ทนการเสียดสีสูงและ Food Grade

- Rubber Belt → เหมาะกับงานขนถ่ายวัสดุหนัก เช่น ซีเมนต์ ถ่านหิน หรือเมล็ดพืช

- เหมาะสำหรับสายพานแบบ Flat Belt ที่ต้องการความยืดหยุ่น

4. วิธีเลือกวัสดุสายพานให้เหมาะกับงาน

- ประเมินน้ำหนักสินค้าและแรงกระแทก

- พิจารณาอุณหภูมิและสภาพแวดล้อม

- ห้องเย็น → PE

- เตาอบ/สินค้าร้อน → POM‑HT หรือ Stainless Steel

- ตรวจสอบสารเคมีที่สัมผัสสายพาน

- สารทำความสะอาดแรง → PP / SS316

- เลือกตามมาตรฐาน Food Grade หากใช้ในอุตสาหกรรมอาหาร

สรุป

วัสดุสายพานลำเลียงมีทั้ง พลาสติก, สแตนเลส, และยาง ซึ่งแต่ละชนิดตอบโจทย์งานที่แตกต่างกัน การเลือกวัสดุที่เหมาะสมกับน้ำหนักสินค้า อุณหภูมิ และสารเคมี จะช่วยให้สายพานมีอายุการใช้งานยาวนานและทำงานได้อย่างมีประสิทธิภาพ

สายพานวัสดุทนสารเคมีและความร้อนสูง สำหรับอุตสาหกรรมเคมี

ในอุตสาหกรรมเคมีและอุตสาหกรรมที่เกี่ยวข้องกับสารกัดกร่อนหรืออุณหภูมิสูง การเลือกสายพานลำเลียงที่เหมาะสมมีความสำคัญอย่างมาก เพราะสายพานทั่วไปอาจเสียหายเร็ว ทำให้เกิดปัญหา Downtime และค่าใช้จ่ายในการซ่อมสูง บทความนี้จะแนะนำการเลือกสายพานวัสดุพิเศษที่ทนสารเคมีและความร้อนสูง

1. คุณสมบัติที่สายพานควรมีในอุตสาหกรรมเคมี

- ทนสารเคมีและการกัดกร่อน

- สายพานต้องสามารถทนต่อกรด ด่าง หรือสารทำความสะอาดแรงสูง

- วัสดุเช่น PP (Polypropylene) และ PE (Polyethylene) ทนสารเคมีได้ดี

- ทนความร้อนสูง

- ระบบบางประเภทต้องทนความร้อน 80‑150 °C หรือสูงกว่า

- วัสดุเช่น Stainless Steel Top Chain หรือ POM‑HT (Acetal High Temp) เหมาะกับงานนี้

- ทำความสะอาดง่ายและไม่ดูดซับความชื้น

- เพื่อป้องกันคราบสารเคมีสะสมและการเสื่อมสภาพของสายพาน

2. ประเภทวัสดุสายพานสำหรับงานเคมี

| วัสดุสายพาน | จุดเด่น | การใช้งานแนะนำ |

|---|---|---|

| PP / PE | ทนสารเคมีและน้ำมันดี | สายพาน Flexible Chain / Modular Belt ในโรงงานเคมีทั่วไป |

| POM‑HT | ทนความร้อนสูง 120‑150 °C | ไลน์บรรจุสารเคมีร้อน หรือผ่านห้องอบ |

| Stainless Steel (SS304/316) | ทนความร้อนและสารเคมีรุนแรง | ระบบ Top Chain หรือสายพานโลหะในโรงงานสารเคมีเข้มข้น |

| PVDF / PTFE | ทนสารเคมีและอุณหภูมิสูงสุด | งานเฉพาะทาง เช่น กรดเข้มข้นหรือสารกัดกร่อนสูง |

Tip: หากต้องเจอทั้งสารเคมีรุนแรงและอุณหภูมิสูง ควรพิจารณา สายพานสแตนเลส หรือ PTFE Coated Belt

3. การออกแบบระบบสายพานในอุตสาหกรรมเคมี

- เลือกโครงสร้างทนสนิม เช่น สแตนเลส 304/316

- ติดตั้ง Wear Strip และ Side Guide จากวัสดุ PE หรือ UHMW เพื่อทนสารเคมี

- เผื่อพื้นที่ทำความสะอาดและระบายน้ำ เพื่อลดการสะสมของสารเคมี

- ใช้มอเตอร์ IP65 หรือสูงกว่า ป้องกันสารเคมีกัดกร่อนอุปกรณ์ไฟฟ้า

4. การบำรุงรักษา

- ทำความสะอาดสายพานด้วยน้ำและน้ำยาที่ผู้ผลิตแนะนำ

- ตรวจสอบรอยแตกหรือความกรอบของวัสดุเป็นประจำ

- หลีกเลี่ยงการใช้สารเคมีที่เกินกว่าขอบเขตความทนทานของสายพาน

สรุป

การเลือก สายพานวัสดุทนสารเคมีและความร้อนสูง เป็นสิ่งสำคัญสำหรับโรงงานอุตสาหกรรมเคมี เพราะช่วยให้ระบบลำเลียงทำงานได้ต่อเนื่อง ปลอดภัย และลดค่าใช้จ่ายในการซ่อมบำรุง ควรเลือกวัสดุให้เหมาะกับประเภทสารเคมีและอุณหภูมิที่ต้องเจอ เพื่อยืดอายุการใช้งานสูงสุด